Qu’est-ce que le durcissement UV ?

Bien que cet article aborde le sujet « Matifier les surfaces avec le durcissement UV Excimer », il est d’abord important d’expliquer ce qu’est le durcissement UV.

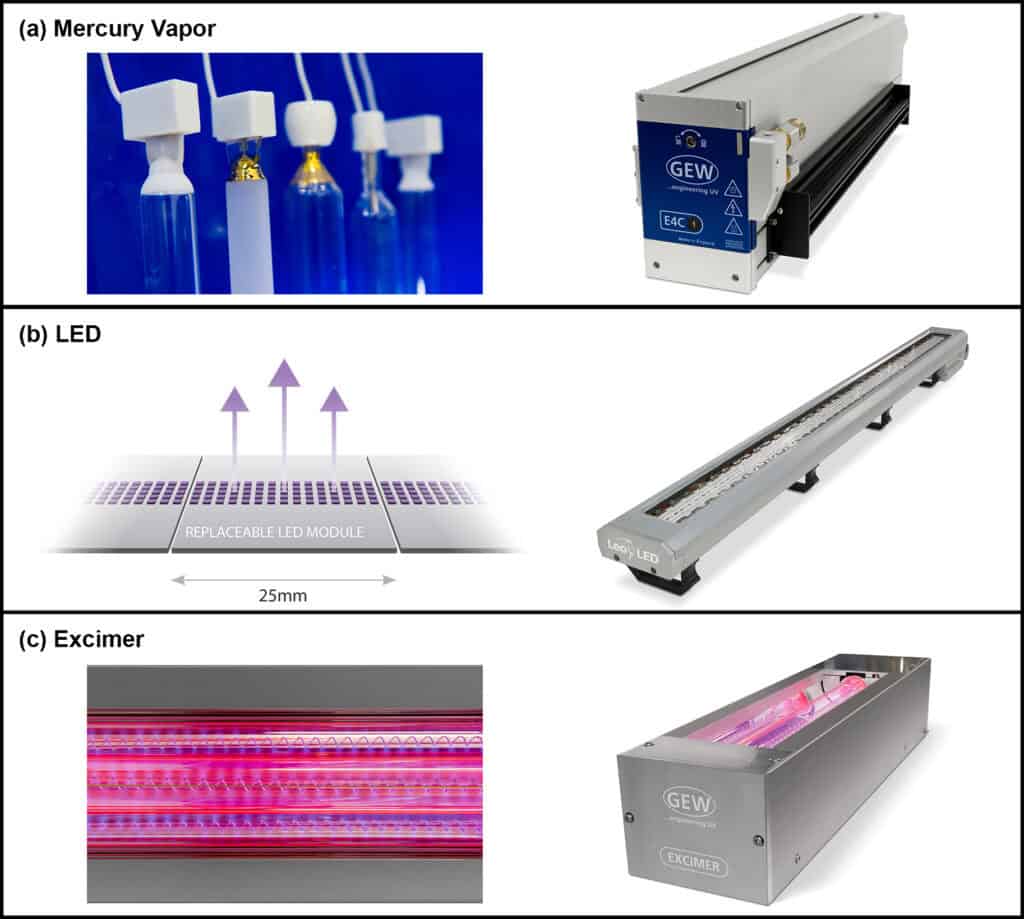

Le durcissement UV est une technologie polyvalente utilisée dans une gamme d’applications d’impression et de revêtement. Il convient au jet d’encre, à la flexographie, à l’héliogravure, à la sérigraphie, à l’offset, à la matrice à fente, à la tige Mayer, au rouleau, au rideau et à la pulvérisation, parmi de nombreuses autres méthodes de transfert et de dépôt. La vapeur de mercure, les diodes électroluminescentes (DEL) et les lampes excimer fournissent toutes de l’énergie UV aux pièces et aux substrats dans les environnements de production. Certains processus de fabrication intègrent même des combinaisons des trois technologies pour obtenir des propriétés spécifiques impossibles à obtenir avec une seule technologie de durcissement UV.

Le séchage UV permet aux transformateurs de laizes étroites, moyennes et larges de mettre rapidement en ligne des encres, des revêtements, des adhésifs et des extrusions, dans un faible encombrement et à grande vitesse, tout en produisant des propriétés de performances supérieures à celles obtenues avec des matériaux séchés de manière conventionnelle. Le durcissement aux UV ne sèche pas. Il s’agit d’une réaction chimique au niveau moléculaire qui transforme des matériaux liquides humides au toucher en polymères réticulés entièrement secs au toucher. Pour le bénéfice des convertisseurs, cette transformation de matière se produit en une fraction de seconde.

Les formulations UV sont généralement composées à 100 % de solides, ne contiennent aucun support liquide devant être évaporé et ne nécessitent aucun sécheur thermique consommateur d’énergie qui transfère également la chaleur à la bande. Une fois qu’une bande sort d’une station de séchage UV, elle est immédiatement prête pour un traitement ultérieur, une mise en feuille, une refente, un rembobinage et une expédition. De plus, les surfaces durcies aux UV ne rayent pas, ne s’abîment pas et ne sont pas endommagées lorsqu’elles passent par les composants de la ligne de fabrication en aval ou par l’équipement de finition. Tout cela permet de maintenir les marchandises en cours hors des stocks, de réduire les rebuts et de faciliter des délais de livraison plus rapides.

Les réactions initiées par les UV créent des liaisons chimiques fortes entre les molécules et assurent une adhérence supérieure aux substrats. En comparaison, les procédés conventionnels de séchage de bandes et de feuilles laissent des solides résiduels déconnectés reposant sur la surface de substrats non poreux tels que des films polymères et des papiers couchés ou dispersés dans des couches supérieures de matériaux poreux tels que des papiers non couchés. Une autre caractéristique des processus de réticulation initiés par les UV est la génération de longues chaînes moléculaires continues qui génèrent des propriétés fonctionnelles et esthétiques hautement souhaitables et robustes.

Mat ou brillant

Les matériaux durcis aux UV semblent naturellement brillants et brillants. Cela est dû au fait que les formulations UV sont 100 % solides et ont de faibles poids moléculaires. Ces deux caractéristiques permettent aux formulations UV de s’écouler de manière fluide et uniforme sur la bande pendant l’application, puis d’être immédiatement durcies en place. Les surfaces lisses sont intrinsèquement réfléchissantes, ce qui signifie que la lumière est dirigée vers la surface durcie selon le même angle d’incidence. Plus une surface est réfléchissante, plus elle apparaît brillante et semblable à un miroir.

Alternativement, les surfaces mates sont rugueuses et ont une plus grande surface totale. En conséquence, les surfaces mates absorbent plus de lumière que les surfaces brillantes. Les surfaces mates diffusent également la lumière réfléchie dans de nombreuses directions. C’est ce qu’on appelle la réflexion diffuse et c’est la raison pour laquelle les surfaces mates semblent ternes et présentent des propriétés anti-éblouissantes et anti-traces de doigts.

Les formulateurs UV créent des matières mates ou semi-brillantes en ajoutant des agents matifiants. Les agents matifiants sont des particules solides telles que de la silice fumée, du carbonate de calcium et des poudres de cire ou de talc qui durcissent à la surface du matériau. La variation de la taille des particules et de la composition de ces additifs a un impact sur la façon dont la lumière est diffusée par la surface durcie et, par conséquent, sur son aspect mat. Malheureusement, il existe des limites à la quantité d’agents matifiants pouvant être ajoutés aux formulations et à la réduction de brillance qui peut en résulter. En effet, une trop grande concentration de particules solides diminue la transparence et augmente la viscosité, ce qui rend la formulation plus difficile à appliquer. L’intégration de lampes UV excimer dans les processus de durcissement permet aux transformateurs de produire des surfaces mates sans utiliser d’agents matifiants.

Sources de durcissement UV

Bien que les technologies à vapeur de mercure, à LED et à lampe excimer émettent toutes de l’énergie ultraviolette, les mécanismes générant cette énergie ainsi que les caractéristiques de la production UV correspondante sont très différents. Comprendre ces différences est essentiel pour appliquer correctement la technologie et maximiser sa valeur.

Lampes à vapeur de mercure

Les lampes à vapeur de mercure sont un type de lampe à décharge gazeuse à moyenne pression dans laquelle une petite quantité de mercure élémentaire et un mélange spécifique de gaz inerte sont vaporisés dans un plasma dans un tube de quartz scellé. Une fois vaporisé, le plasma de mercure génère une sortie UV à large spectre qui rayonne à 360° depuis le tube de quartz. Des réflecteurs de forme optimale situés derrière le tube de quartz sont utilisés pour concentrer l’énergie UV émise sur la bande ou la feuille. Une image de plusieurs lampes à arc au mercure et d’un ensemble tête de lampe est fournie sur la figure 1 (a).

Vous pouvez en savoir plus sur les systèmes de lampes à arc au mercure de GEW ici.

Lampes LED UV

Les lampes LED sont des composants électroniques à semi-conducteurs composés de nombreuses puces de matériaux cristallins minces, semi-conducteurs, câblées électriquement ensemble sur une seule rangée ou une combinaison de rangées et de colonnes. Lorsque les électrons libres de la région négative de la LED passent à la région positive, ils passent à un état d’énergie inférieure. La baisse d’énergie correspondante est libérée par le semi-conducteur sous la forme d’une combinaison de lumière et de chaleur. Toute chaleur émise par les LED est due à des inefficacités électriques et non à l’énergie infrarouge.

Les LED UV émettent des bandes d’énergie de longueur d’onde quasi monochromatiques lorsqu’elles sont connectées à une source d’alimentation CC. La lumière émise est projetée vers l’avant de chaque LED sur 180° sans utiliser de réflecteurs, s’allume et s’éteint rapidement et facilement et dispose d’un réglage linéaire complet de la puissance. Une illustration de trois modules LED intégrés dans un réseau beaucoup plus long avec beaucoup plus de modules ainsi qu’une tête de lampe LED correspondante est fournie sur la figure 1 (b). Chacun des carrés violets du graphique représente une seule LED.

Vous pouvez en savoir plus sur les systèmes de polymérisation UV LED de GEW ici.

Lampes Excimer

Comme les lampes à vapeur de mercure, les lampes excimer sont un type de lampe à décharge. Les lampes Excimer sont constituées d’un tube de quartz qui sert de barrière diélectrique. Le tube est rempli de gaz rares capables de former des molécules excimères ou exciplexes. Différents gaz produisent différentes molécules excitées et déterminent quelles longueurs d’onde spécifiques sont émises par la lampe.

Une électrode enroulée s’étend sur la longueur intérieure du tube de quartz tandis que des électrodes de masse s’étendent sur la longueur extérieure. Les tensions sont pulsées dans la lampe à hautes fréquences. Cela provoque la circulation des électrons à l’intérieur de l’électrode interne et leur décharge à travers le mélange gazeux vers les électrodes de masse externes. Ce phénomène scientifique est connu sous le nom de décharge à barrière diélectrique (DBD).

Lorsque les électrons voyagent à travers le gaz, ils interagissent avec les atomes et créent des espèces dynamisées ou ionisées qui produisent des molécules excimères ou exciplexes. Les molécules excimères et exciplexes ont une durée de vie incroyablement courte et, lorsqu’elles se décomposent d’un état excité à un état fondamental, des photons de distribution quasi monochromatique sont émis. Une image d’une lampe excimer et de la tête de lampe correspondante est fournie sur la figure 1 (c).

Vous pouvez en savoir plus sur les systèmes de durcissement par excimer de GEW ici.

Différences critiques dans les longueurs d’onde émises

L’un des différenciateurs les plus importants des lampes à arc à électrodes, LED et excimer est la distribution spectrale. Les lampes à vapeur de mercure sont à large bande dans la mesure où elles émettent un mélange de VUV (100 à 200 nm), UVC (200 à 285 nm), UVB (285 à 315 nm), UVA (315 à 400 nm), UVV (400 à 450 nm). ), visible (400 à 700 nm) et infrarouge (700 nm à 1 mm). Alors que la lumière rayonnée de n’importe quelle longueur d’onde contient de l’énergie qui peut être convertie en chaleur, les longueurs d’onde infrarouges constituent la principale bande génératrice de chaleur. Les lampes à polymérisation LED émettent principalement des bandes UV étroites centrées sur l’un des éléments suivants : UVA (365, 385, 395 nm) ou UVV (405 nm), tandis que les lampes excimer émettent des bandes UV étroites centrées sur VUV (172 nm), UVC (222 nm). , ou UVA (308, 351 nm).

Les longueurs d’onde plus courtes telles que VUV et UVC ont une pénétration relativement minime à travers les films couplée à une énergie par photon relativement plus élevée. En revanche, les longueurs d’onde plus longues telles que les UVA et les UVV pénètrent relativement plus à travers les films mais contiennent moins d’énergie par photon. La relation entre l’absorption de longueur d’onde et la profondeur de transmission pour chaque bande d’énergie ultraviolette est illustrée à la figure 2.

Matifier les surfaces avec les lampes Excimer

Les photons UV sous vide (100 à 200 nm) contiennent le plus d’énergie de toutes les longueurs d’onde UV, mais sont complètement absorbés dans les 10 à 200 nm supérieurs d’un film. En conséquence, les lampes excimer de 172 nm réticulent uniquement la surface la plus externe des formulations UV et doivent toujours être intégrées en série avec des systèmes au mercure ou à LED pour obtenir une profondeur de polymérisation complète.

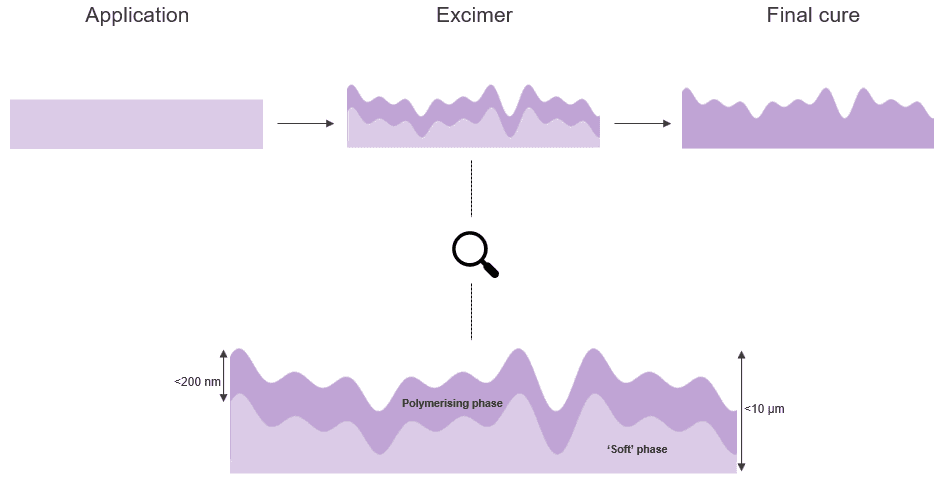

Chaque fois qu’un film UV appliqué est exposé à des longueurs d’onde d’environ 172 nm dans un environnement inerté à l’azote, le dessus du film se plisse instantanément et se détache du matériau sous-jacent non durci. Ce froissement introduit des microplis et augmente la surface totale de l’encre ou du revêtement. Cela rend l’excimer parfaitement adapté à la matification et élimine le besoin d’agents matifiants.

Un processus de durcissement en deux étapes utilise un excimère pour le durcissement en surface et du mercure ou des LED pour le durcissement final. Un processus de durcissement en trois étapes intègre une LED de faible puissance ou une lampe à arc au mercure dopée au gallium avant la lampe excimer. Cette lampe « pré-gélifiante » augmente la viscosité de l’encre ou du revêtement pour limiter l’écoulement et améliorer l’uniformité de la matification sur la bande ; un certain contrôle limité du niveau de brillance est également obtenu. Une illustration d’un processus de durcissement UV excimère par étapes est fournie à la figure 3.

Le plissement d’une surface de film à l’aide de lampes excimer produit une surface plus rugueuse par rapport aux formulations durcies à la vapeur de mercure ou aux LED. Les surfaces plus rugueuses permettent à de plus grandes quantités de lumière d’être absorbées par le matériau durci tout en diffusant la lumière réfléchie dans de nombreuses directions. Le résultat est un bel aspect mat qui offre une protection anti-éblouissement et anti-empreintes digitales ainsi qu’une résistance aux taches, à l’abrasion chimique et physique et à l’usure toujours associée au durcissement UV. Des indices de brillance très faibles autour de 2 GU ne sont pas possibles avec des agents matifiants mais sont facilement obtenus avec le durcissement UV excimer. De plus, malgré une surface plus rugueuse par rapport aux matériaux durcis uniquement avec de la vapeur de mercure ou des LED, la surface accrue produite avec les lampes excimer rend également les surfaces durcies douces au toucher.

Vous pouvez en savoir plus sur une intégration ExciRay typique utilisant la technologie Excimer de GEW sur notre page produit.

Applications d’excimer

Le durcissement UV Excimer sur des bandes et des feuilles d’une largeur allant jusqu’à 2,3 mètres est utilisé dans de nombreuses applications de transformation industrielle. Les processus et produits nécessitant une finition mate cohérente et contrôlable sont les mieux adaptés à cette technologie. Citons par exemple les films de finition et d’emballage ainsi que les papiers décoratifs, qui utilisent tous des lampes excimer pour créer des surfaces de qualité sur les meubles et les produits de décoration d’intérieur. Les revêtements de sol stratifiés et en PVC incorporés dans les pièces et les allées à fort trafic piétonnier ainsi que dans les hôpitaux et les laboratoires souhaitant des surfaces plus stériles et résistantes aux taches sont également des utilisations courantes. D’autres incluent les pièces et assemblages en verre et en plastique utilisés dans les appareils électroniques, les automobiles et d’autres industries où des surfaces anti-éblouissantes et anti-empreintes digitales sont souhaitées. Même si la technologie des excimères n’est pas nouvelle, elle fait certainement l’objet d’une attention croissante de la part des transformateurs et des fabricants de produits. En effet, le durcissement UV excimer offre des performances incroyables au produit final qui ne peuvent tout simplement pas être obtenues par aucune autre méthode.

Pour en savoir plus sur ExciRay, la technologie Excimer de GEW utilisée pour matifier les surfaces avec excimer, visitez notre page ExciRay.